AME 2.0 - Neuentwicklung eines 3D-Druckers zur qualitätsoptimierten additiven Verarbeitung von kautschukbasierten Formteilen

| Leitung: | M. Sc. Helge Schwieger |

| E-Mail: | mailto:helge.schwieger@ita.uni-hannover.de |

| Jahr: | 2024 |

| Förderung: | Deutsches Zentrum für Luft- und Raumfahrt e.V. (DLR) |

| Laufzeit: | 01.04.2024 - 31.03.2026 |

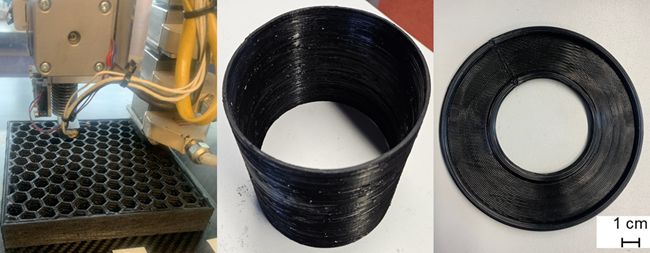

Das Projekt wird wie das Vorgängerprojekt Elastomer-3D gemeinsam mit dem Deutschen Institut für Kautschuktechnologie (DIK) bearbeitet. Während sich das DIK auf die Materialentwicklung und -charakterisierung, sowie die Werkstoffprüfung der gedruckten Bauteile konzentriert, ist das ITA für die Entwicklung des optimierten neuen AME-3D-Druckers verantwortlich. Insbesondere soll die Druckauflösung der Bauteile durch einen stärkeren Extruder verbessert werden und vergleichbar zu herkömmlichen Fused-Filament-Fabrication- (FFF)-3D-Druckern werden. Ebenso gibt es bei der Bewegung eine Veränderung. Anders als bei dem Vorgänger erfolgt die Bewegung in die drei Raumrichtungen über einen verfahrbaren Drucktisch und wird nicht mehr über eine verfahrbare Druckeinheit realisiert. Dies ist vorteilhaft, da deutlich weniger Gewicht bewegt werden muss. Zusätzlich ist das ITA für die Entwicklung eines Simulationstool verantwortlich, dass bauteil- und kautschukmischungsspezifisch die Vulkanisationsdauer ermittelt. Insbesondere für die Fertigung von Einzelteilen, wie sie bei Prototypen und Ersatzteilen üblich ist, ist es essenziell die Vulkanisationsdauer vor der eigentlichen Vulkanisation zu kennen, damit nicht mehrere Bauteile infolge einer fehlerhaften Vulkanisation gefertigt werden müssen. Nach der Inbetriebnahme des 3D-Druckers werden im Rahmen des Projektes verschiedene Industriebauteile, wie Dämpfungselemente, Dichtungen und Membrane von Firmen des projektbegleitenden Ausschusses gedruckt und getestet. Hierbei wird speziell auf industrielle und bauteilspezifische Prüfstände der Firmen zur Bewertung des Fertigungsverfahrens zurückgegriffen.